-

抛光车间粉尘爆炸的预防+机器人抛光系统简介

信息来源:THINK浏览次数:17118次发布时间:2014-8-2 17:44:368月2日上午7时37分,此时正值工厂开工或换班时间,位于江苏昆山开发区的一家台资背景的金属制品公司发生严重爆炸事故,截止当天下午2时,是故已造成65名工人同胞遇难死亡,逾120工友受伤。墨小工在此致哀!除了致哀我们又能做什么?

如果有人问这跟我们非当事人有什么关系,那墨小工要在这里严正驳斥:为什么没有关系?生在市场化劳动分工的社会里,你出行不乘车么,更何况中国越来越多的有车家庭。那么,你知道么,你车子上的精美铝合金轮毂,正是由我们今天在新闻里看到的这些遇难同胞们用血汗换回来的!

亡羊补牢,未为晚矣!墨小工将整理的有关工厂粉尘爆炸科普预防知识分享于此,并结合欣志机器人公司业务,介绍工业机器人抛光车间的应用。没能赶到现场参与救援或者说“添乱”是惭愧,那至少传播有价值的信息与知识,不要让我们的灵魂跟肉体一样麻木!

【当事企业发生事故的抛光车间业务介绍】

本次事故现场,是铝合金轮毂的抛光车间,该车间正是为我们日常生活中出行必不可少的汽车提供重要零部件加工——铝合金汽车轮毂抛光——铝合金轮毂组装汽车前的中间一道工艺处理——为了使轮毂表面光洁、亮丽。

铝合金轮毂以其美观大方、安全舒适等特点博得了越来多私家车主的青睐。现在,几乎所有的新车型都采用了铝合金轮毂,并且很多车主朋友也将原来车上用的轮毂换成铝合金轮毂。

铝合金轮毂抛光,一般用带有羊毛抛光轮或者纱布抛光轮的抛光机驱动旋转,添加抛光蜡后在轮毂表面重复摩擦,使工件表面粗糙度降低,以获得光亮、平整的表面。抛光机分为手动与半自动、全自动几种级别。全自动抛光则是采用无人工直接操作的方式由机器对工件完成抛光(如目前国外常用的机器人抛光系统:机器人抓取抛光机在工件表面进行主动抛光作业。)

在中国众多的制造企业,因为技术与设备水平的制约,以及前些年廉价劳动力市场的引导,众多企业优先采用人工参与的半自动或者手动抛光方式。按照本次是故伤亡人数推断,该工厂车间很有可能采用的是全人工方式的手动抛光——即分为若干小组在同一车间进行抛光作业,每人手持一架手提式抛光机进行对铝合金轮毂的抛光作业,抛光蜡打蜡、轮毂的搬运均有人工完成。

抛光作业现场是非常恶劣的工艺制造环境之一,因为抛光轮与工件的摩擦,会产生密集的粉尘颗粒悬浮在车间,在通风及防护措施不好的现场,一旦众多工人开始抛光作业,那情景可以用“重度扬尘天气”形容,注意!漂浮的颗粒是铝镁合金和工业蜡等的金属离子、化合物、有毒气体等。此外,众多抛光机一起工作产生的高强度摩擦噪音、连续高强度体力劳动带来的疲劳等因素,更是难以忍受。

对昆山稍微熟悉点的人都知道,处于苏州辖区毗邻上海的一座县级市,近年的快速发展基本依赖以同胞台商的投资为主。台湾企业投资于昆山的工厂,都是看中廉价的土地与政策、廉价的劳动力、广阔的大陆市场等资源,而投资的工厂基本是以高度劳动密集型为主的制造企业。同时,与台商打过交道的人都知道,台湾商人是出了名的抠门,在大陆法制与市场监管不健全的今天,众多血汗工厂的普遍存在不是一两句口号与讲话能否定得了的。

关于事发企业及抛光业务介绍到此,路过的朋友请勿将以上叙述作为煽动言论对待,我们要客观清洗地认清现实并承认事实,同时也要找到改进的方法并付诸行动。广大的劳工同胞的生存环境,得靠我们自己去努力改善!

【工厂粉尘爆炸的隐患特点】

1.工厂粉尘爆炸特点:

(1)多次爆炸是粉尘爆炸的最大特点。工业生产中的粉尘现场是具有一定规模的,且在空间和时间上均表现为集中性。第一次爆炸气浪,会把沉积在设备或地面上的粉尘吹扬起来,在爆炸后短时间内爆炸中心区会形成负压,周围的新鲜空气便由外向内填补来,与扬起的粉尘混合,从而引发二次爆炸。二次爆炸时,粉尘浓度会更高。

(2)粉尘爆炸所需的最小点火能量较高,一般在几十毫焦耳以上。而工厂生产中,常常伴有电、明火等因素,且受制于工厂车间条件限制,高粉尘车间一般伴有高温、痛风性差等不利因素。

(3)与可燃性气体爆炸相比,粉尘爆炸压力上升较缓慢,较高压力持续时间长,释放的能量大,破坏力强。工厂车间内的空间相对有限,爆炸压力的释放空间不足也是伴随不利因素之一。

2.主要危害

(1)具有极强的破坏性。粉尘爆炸涉及的范围很广,煤炭、化工、医药加工、木材加工、粮食和饲料加工等部门都时有发生。

(2)容易产生二次爆炸。第一次爆炸气浪卷起的地面粉尘被负压“返回风”混合,余火引燃下引起第二次爆炸。二次爆炸威力比第一次要大得多。

(3)能产生有毒气体。一种是一氧化碳;另一种是爆炸物(如塑料)自身分解的毒性气体。毒气的产生往往造成爆炸过后的大量人畜中毒伤亡,必须充分重视。

3.事故案例

1913-1973年间美国仅工农业领域,就发生过72次比较严重的粉尘爆炸事故。

1952—1979年间,日本发生各类粉尘爆炸事故209起,伤亡共546人,其中以粉碎制粉工程和吸尘分离工程较突出,各为46起。

1965—1980年,联邦德国发生各类粉尘爆炸事故768起,其中较严重的是木粉及木制品粉尘和粮食饲料爆炸事故,分别占32%和25%。

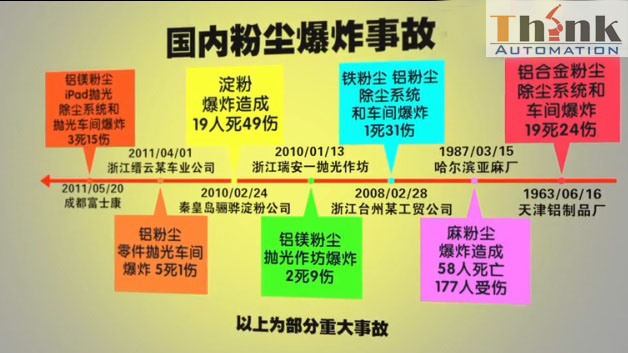

从下图我国近年发生的重大粉尘爆炸事故看,铝镁合金粉尘占绝大多数,正如本次昆山工厂铝合金抛光引发事故原因一样(汽车铝合金轮毂一般为镁铝合金,抛光产生的粉尘含高浓度铝镁合金颗粒)

【粉尘爆炸的影响因素分析】

粉尘爆炸与粉尘本身物理化学性质关系密切:物质的燃烧热大、氧化性强、易带电、含挥发物浓度,则其粉尘的爆炸危险性也越大;粉尘颗粒越细则活性越强,越容易吸附空气中的氧,越易发生爆炸;粉尘浓度超过爆炸下限,则发生粉尘爆炸的卫星系数越高。昆山工厂爆炸的现场正是处于高粉尘环境下的铝合金制品抛光车间。

1.粉尘爆炸原理:

粉尘爆炸,指粉尘在爆炸极限范围内,遇到热源(明火或温度),火焰瞬间传播于整个混合粉尘空间,化学反应速度极快,同时释放大量的热,形成很高的温度和很大的压力,系统的能量转化为机械功以及光和热的辐射,具有很强的破坏力。

粉尘爆炸试验(初中生实验课程):危险,请勿模仿!

2.粉尘爆炸条件

(1)可燃性粉尘以适当的浓度在空气中悬浮,形成粉尘云;

凡是呈细粉状态的固体物质均称为粉尘。能燃烧和爆炸的粉尘叫做可燃粉尘;浮在空气中的粉尘叫悬浮粉尘;沉降在固体壁面上的粉尘叫沉积粉尘。

具有爆炸性粉尘有:金属(如镁粉、铝粉);煤炭;粮食(如小麦、淀粉);饲料(如血粉、鱼粉);农副产品(如棉花、烟草);林产品(如纸粉、木粉);合成材料(如塑料、染料)。

某些厂矿生产过程中产生的粉尘,特别是一些有机物加工中产生的粉尘,在某些特定条件下会发生爆炸燃烧事故。

(2)有充足的空气和氧化剂;

(3)有火源或者强烈振动与摩擦。

在实际生产中,我们一时间无法通过改造工艺和材料取代危险性高的生产工序,但至少可以在预防防护方面采取必要的措施,并严格执行工艺流程和现场管理标准,不能拿生命开玩笑。

【工厂生产中高粉尘环境的防范措施】

如采用有效的通风和除尘措施,严禁吸烟及明火作业。在设备外壳设泄压活门或其他装置,采用爆炸遏制系统等。对有粉尘爆炸危险的厂房,必须严格按照防爆技术等级进行设计,并单独设置通风、排尘系统。要经常湿式打扫车间地面和设备,防止粉尘飞扬和聚集。保证系统要有很好的密闭性,必要时对密闭容器或管道中的可燃性粉尘充入氮气、二氧化碳等气体,以减少氧气的含量,抑制粉尘的爆炸。

【铝合金制品抛光车间的防范措施——机器人抛光系统与自动化抛光技术的可行性可靠性】

结合以上分析,我们看到,在铝合金制品的抛光车间防护是绝对可能的,比如粉尘收集装置(布袋除尘器、集中除尘吸尘器)、雾化喷嘴加湿除尘、通风设备的采用、作业空间的区隔、火源控制及监管等等。

在现代工业中,我们给粉体环境做防爆措施,不能只单独考虑某一个设备,要从整体出发,要作为一个防爆系统工程来设计,所以往往需要采取多种方案组合应用。如泄放和机械隔离方案、泄放和化学隔离方案、无焰泄放和机械隔离方案、无焰泄放和化学隔离方案、抑制和机械隔离方案等等,也可能需要所有方案的集合体。

在众多的方案中,机器人抛光被看好,机器人代替人工做抛光作业,对于环境的可靠性要求型对降低很多,至少可以降低粉尘爆炸是故对于现场人员的伤亡风险、减小恶劣粉尘对人体的健康危害。机器人抛光作业与抛光机自动化上下料设备连线后,不仅实现了抛光工序的全自动化,而且有效保障了重复作业的一致性及作业质量的可靠性:

1.高度自动化:机器人由计算机精密控制,可通过电脑仿真编程方式或者手柄示教方式,实现对抛光作业的全自动管理,能高度模拟人工抛光动作并保证一致性,机器人可根据生产需要灵活调整动作,并较小化占用工厂空间;

2.快速适应多批次产品间的作业切换:机器人区别于普通的半自动抛光机,可通过设定好的不同抛光应用程序,针对不同批次的工件、不同的要求灵活调用对应的动作集,在更换制品规格后,只需按钮操作选定即可,快速方便;

3.高柔性制造重复利用:在工件品种甚至工艺应用更换后,机器人任然可重复利用:较多之需要更换工装。如抛光用机器人可更新为搬运机器人,只需要调换法兰末端的抛光机变为抓手即可;

4.高精度标准化作业:机器人由计算机控制,做重复性的动作作业,作业循环间的空间定位误差<±0.08mm,理想的重复定位精度及作业循环的可控性,使得机器人作业保持了良好的一致性,保证了产品的标准化与合格率;

5.低环境要求:机器人防护级别高达IP65,可完全适应粉尘环境作业,在0~55℃环境中正常作业;

6.连续作业无疲劳:机器人24小时连续作业,不需要休息,工厂可连续生产,扩大产能,提高单位生产效率,缩短交货期;

7.低维护高寿命:机器人抛光系统可连续作业,平均故障间隔达75,000小时以上(约8年),维护间隔超过20,000小时(约2年多)。

8.易于操作易于管理:操作使用简单便捷,管理方便。

更多关于机器人抛光请参照:http://www.think-automation.com/showpro.asp?id=59

(其实,我们习以为常并不起眼的一件轮毂,不仅仅只有劳工兄弟们用双手艰辛的抛光这一道工序,还有众多复杂繁琐的工艺流程,见下文:1件铝合金汽车轮毂是如何被造出来的?http://www.think-automation.com/showc.asp?id=24)

同类信息推荐

- 最新资讯

-

欣志铸造机器人应用案例——蜡模组树焊接自动化

本案为上海欣志为江苏某铸造厂提供的KUKA机器人自动化焊接组...

-

Amason物流中心的Kiva移动机器人

说到“工业机器人”,无论是机器人厂商还是机器人自动化集成商...

-

德国制造在中国—访通快机床太仓工厂

“中国或许是世界工厂,但是德国公司是世界工厂的制造者。”德国...